4B高加液位异常现象分析

4B高加液位异常现象分析

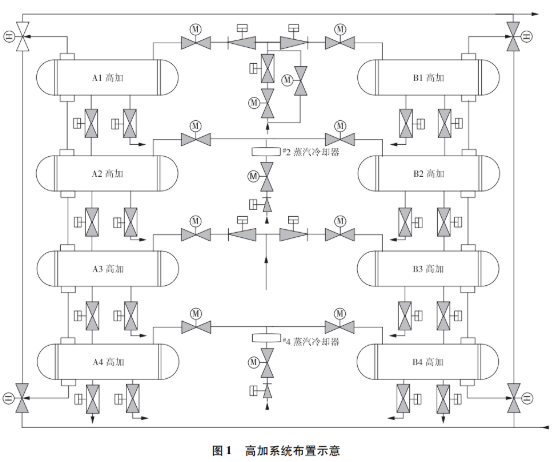

1、高加系统介绍

我厂高加采用双列半容量卧式U形管设计,2,4段抽汽管道上分别设置前置蒸汽冷却器用以加热1号高加出口给水,每台机组1~4号高压加热器共8台,外置式蒸汽冷却器共2台。每列高压加热器及外置式蒸汽冷却器采用大旁路系统。3A,3B,4A,4B高加布置在汽机房17.0m层,1A,1B,2A,2B高加布置在汽机房28.5m层,2号高加前置蒸汽冷却器、4号高加前置冷却器布置在除氧器41.0m层。

每级高加正常疏水采用逐级自流(压力高至压力低)的方式疏至同侧的下一级高加内部,最后4A、4B高加的正常疏水疏至除氧器,以达到回收水质的作用,减少凝泵出力,节省厂用电,增加机组效率。

每级高加的危急疏水直接疏至A凝汽器外接的40m³疏水扩容器,当高加液位较高、出现异常或不可控的现象时,危急疏水将参与高加液位的控制。

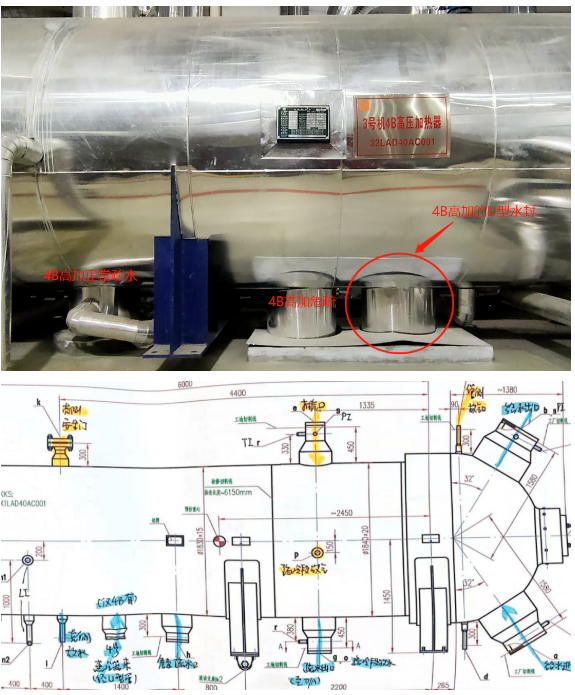

机组运行过程中,2、4 级抽汽首先分别进入 2号、4号高加前置冷却器,充分利用抽汽过热度来提高给水温度,经放热后的过热蒸汽再分别进入2号和4号高加,因此2号、4号高加前置冷却器在正常运行状态下无疏水产生,在启动及事故工况下的疏水通过U型水封的型式进入2A和4B高加。因此,从外观上来看,2A高加和4B高加的底部共有3根疏水管道,比其余高加均多出一根管道,分别对应正常疏水管道、危急疏水管道和高加前置冷却器的疏水管道,2号、4号前置冷却器至高加的疏水管道上没有任何阀门,如下图所示。

2、浅析异常现象

2.1 异常现象

04月19日 三号机在完成汽轮机性能验收试验,A/B列高加抽汽投运后,4B高加在400MW时危疏和正常疏水调节门均保持全开,4B高加液位仍维持在50mm左右(查历史曲线发现该负荷危疏开度28%左右,正常疏水调节门开度未全开);负荷升至600MW,手动缓慢关闭危疏后,正常疏水调节门仍保持100%开度(查历史曲线发现该负荷正常疏水开度60%左右),4B高加液位一直保持在40mm左右。

2.2查找原因针对上述现象进行分析,原因可能有以下几点:

2.2.1 危疏和正常疏水调节门阀杆DCS与就地反馈不一致,DCS上阀门显示全开,实际就地开度较小。

2.2.2 高加内部疏水冷却段导汽板缺失或损坏,导致疏水冷却段的抽汽未经充分换热凝结,产生过汽现象,导致4B高加液位为虚假水位。

2.2.3 高加水侧泄漏,导致4B高加危疏和正常疏水调节门无法正常控制液位。

2.2.4 4号高加前置冷却器至4B高加疏水管道U型水封被破坏,大量过热的抽汽通过此管道进入疏水冷却段,导致4B高加疏水冷却段过汽,对4B高加液位产生扰动。

2.3 试验及结论

2.3.1 针对第一种可能性,对4B高加危疏和正常疏水调门进行开关试验,就地检查机械位动作全开全关均到位,与DCS上显示一致,故排除此可能性。

2.3.2 在本次退A/B列高加进行性能验收试验之前,4B高加水位控制正常,相同负荷下危疏及正常疏水调门开度与4A高加对比,基本一致。只是一次简单的高加退/投操作导致高加内部疏冷段导汽板缺失或损坏、高加水侧泄漏的可能性较小,暂不下结论。

2.3.3 针对第四种可能性,本值于2022年04月20日夜班进行了试验,将3B高加正常疏水收小,退出4号高加抽汽,保持4B高加至除氧器疏水调节门开度在30%以下,通过危疏控制逐步提高4B高加液位,对4号高加前置冷却器至4B高加疏水管道U型水封注水。经过数小时的注水后,重新投入4号高加抽汽,400MW负荷下,4B高加危疏已能自动控制4B高加液位,危疏控制阀开度26%,与4月18日退出高加抽汽前开度基本一致,同时与4A进行对比,排除疏冷段导汽板故障及高加泄漏。确认4号高加前置冷却器至4B高加疏水管道U型水封被破坏,导致4B高加液位不可控。

2.4 分析异常原因

以4号高加抽汽系统为例,4B高加布置在17m汽机平台,4号高加前置冷却器至4B高加疏水管道U型水封最低点离地面约2.5m,因此U型水封高低点的压差约为0.15Mpa。

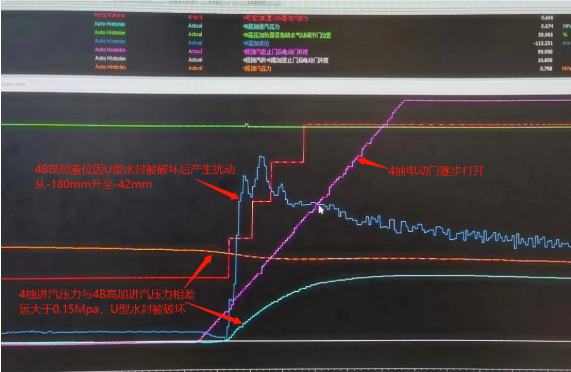

在系统投运初期,若4段抽汽供4B高加逆止门与逆止门后电动门都没开的情况下,直接打开4号高加前置冷却器的抽汽进汽电动门,会造成4号高加前置冷却器与4B高加内部抽汽的压力相差较大,如果压差大于0.15Mpa,可能会发生U型水封被破坏,过热的抽汽将U型水封内的水顶入4B高加内部的疏水冷却段,从而对液位产生扰动,如下图曲线所示。

而高加前置冷却器在正常运行状态下无疏水产生,因此在高加前置冷却器内换热后的抽汽会源源不断的通过U型水封管道进入高加疏水冷却段,从而影响高加的液位,降低换热效率。

2A高加因位置处于汽机房内28m层,其U型水封高低点的差压约为0.23Mpa,因此相较4B高加,2A高加的U型水封不易遭到破坏。

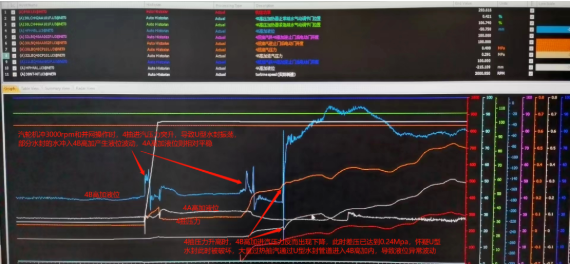

此外,通过查阅历史曲线,发现在机组启动,汽轮机进汽流量相对较低的时期,当发生冲转、并网、快速加负荷等操作时,4B高加的U型水封也容易遭到破坏,如下图所示。

2月08日09:30,3号机870rpm暖机中,此时4段抽汽电动门、4A/4B高加进汽电动门都为全开,4抽进汽压力0.03Mpa,在汽轮机冲3000rpm过程中,汽轮机进汽量增大,4抽进汽压力升至0.1Mpa,4B高加液位发生小幅度的振荡,4A高加液位相对平稳。

09:55,机组并网,汽轮机进汽量再次增大,4抽进汽压力从0.07Mpa升至0.2Mpa,4B高加液位再次发生小幅度的振荡,4A高加液位相对平稳。

10:04,机组负荷从110MW加至140MW时,汽轮机进汽量增大,4抽进汽压力从0.25Mpa升至0.28Mpa,4B高加进汽压力反而从刚起压的0.015Mpa降至0.001Mpa,4B高加液位从-186mm突升至-50mm,出现跳变,4A高加液位相对平稳。之后,4B高加液位便出现不可控的现象。

从上述经过可以看出,在机组启动初期,汽轮机进汽量较少,4抽的管道不容易起压,处于暖管阶段,4段抽汽可能在4号高加前置冷却器内大量冷凝成水直接进入U型水封,当汽轮机进汽量突然增大,前置冷却器的进汽管道开始充压,4B高加因危疏全开,不易起压,此时U型水封因为差压大而被破坏,导致4B高加液位不可控的现象。

3、注意事项当了解了高加U型水封被破坏的原因后,运行人员投退高加时应当时刻留意4抽进汽压力与4B高加进汽压力的差值、以及4B高加液位的突变,尽量避免因差压过大的原因导致高加U型水封遭到破坏。

3.1 高加的投运、退出高加抽汽系统投运初期,遵循着“先投水后投汽、从低到高”的大原则的前提下,4抽在投运时应提前打开4段抽汽供4A/4B高加的逆止门及逆止门后的电动门,直接控制4段抽汽逆止门后电动门的开度来暖投整个4段抽汽系统,这样操作有两点好处:

3.1.1 4号前置冷却器至4B高加内汽侧差压不会过大。

3.1.2 刚开始暖投时,4号前置冷却器内会产生冷凝水进入U型水封内,保证U型水封在系统投入的初期一直有水源,就算U型水封没水,暖投一段时间后,也会重新注水。

高加退出时,遵循着“先退汽后退水、从高到低”的大原则的前提下,应先关闭4段抽汽逆止门后电动门,保证4号前置冷却器至4B高加内汽侧差压不会过大而导致U型水封被破坏。

3.2 机组启动初期机组在启动初期,暖投高加后,在经历冲转、并网、快速加负荷等操作过程中,建议通过关小4段抽汽电动门来节流4抽压力,尽量避免因4段抽汽压力突增导致4B高加U型水封遭破坏,出现4B高加液位异常现象。